Technologia

Technologia chromowania natryskowego to w naszej firmie 7 etapowy proces podlegający obróbce cieplnej do 60 stopni Celsjusza przez określony czas. Polega on na uzyskiwaniu efektu perfekcyjnego lustra na dowolnej powierzchni i materiale w każdym możliwym kolorze tęczy. Łączna grubość całej powłoki to 0,3 do 0,4 mm. Produkty chemiczne do chromowania natryskowego z których korzystamy są najwytrzymalszymi produktami chemicznymi tego typu na świecie. Potwierdzają to badania laboratoryjne oraz testy wytrzymałościowe. Aby sprawdzić jakość, skorzystaj z usług naszej firmy lub odwiedź nasze biuro sprzedaży. Innowacyjność oraz proekologia tej technologii sprawia, iż usługodawca jest zwolniony z obowiązku uzyskiwania przeróżnych pozwoleń, które są niezbędne w przypadku chromowania galwanicznego czy też konwencjonalnej lakierni samochodowej.

Co jeszcze powinieneś wiedzieć? Podstawową i najważniejszą cechą chromowania natryskowego jest 100% obojętność kwasowo-zasadowa powłoki. Co to oznacza dla klienta korzystającego z usług naszej firmy? Przede wszystkim to, że elementy pokryte chromem natryskowym (np. felgi) nigdy nie będą oksydować (utleniać się/rdzewieć) a sam element jest całkowicie zagruntowany i zabezpieczony przed ingerencją soli, kwasów czy inny szkodliwych odczynników.

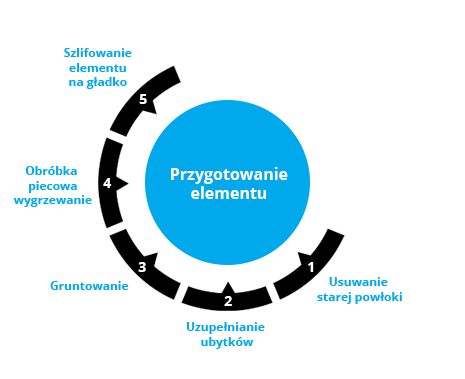

Przygotowanie elementu

1. Pierwszy etap: Usuwanie starej powłoki.

Przed każdym procesem chromowania natryskowego nasza firma usuwa warstwy chromu galwanicznego, rdzy, lakieru lub innej powłoki znajdującej się aktualnie na elemencie. Dzięki temu otrzymuje czysty metal lub inny materiał.

2. Drugi etap: Uzupełnianie ubytków.

W tym etapie najważniejszym zadaniem jest wypełnienie wszystkich ubytków powstałych w wyniku korozji lub uszkodzeń mechanicznych. Nakładamy szpachlówkę wypełniająca, natryskową oraz elementy poddajemy obróbce blacharskiej. Przed rozpoczęciem nakładania kolejnych warstw niezbędne jest perfekcyjne wyprowadzenie powierzchni.

3. Trzeci etap: Gruntowanie.

W tym etapie następuje odtłuszczanie powierzchni oraz nakładanie gruntów antykorozyjnych i wypełniających. Ma to na celu w pełni zabezpieczyć element przed jakąkolwiek możliwością korozji oraz wypełnienić wszystkie drobne szczeliny i rysy.

4. Czwarty etap: Obróbka piecowa, wygrzewanie.

W tym etapie element wędruje do pieca i jest wygrzewany w temperaturze między 60, a 70 stopni Celsjusza. Wygrzewanie trwa między 2 a 3,5 godziny.

5. Piąty etap: Szlifowanie elementu na gładko.

Po zakończonym wygrzewaniu elementy są poddane obróbce szlifowania ręcznego na mokro. Ten etap ma na celu całkowite wygładzenie elementu przed przystąpieniem do procesu chromowania natryskowego. Dzięki takiemu szlifowaniu, na powierzchni elementu nie znajdują się żadne ubytki, a powierzchnia jest perfekcyjnie gładka.

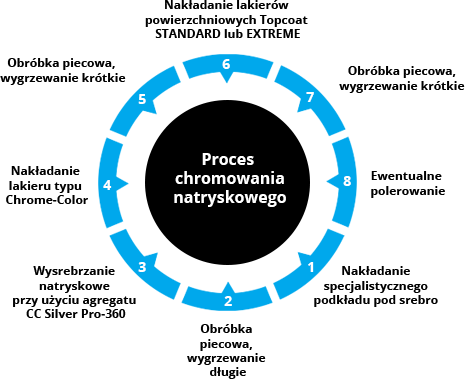

Proces chromowania natryskowego

1. Pierwszy etap: Nakładanie specjalistycznego podkładu pod srebro.

W tym etapie nakładany jest w odpowiedniej konfiguracji lakier typu Basecoat. Tworzy on idealną, ceramicznie gładką powierzchnię, która stanowi podkład pod kolejny etap wysrebrzania natryskowego. Nie może być ona polerowana ani dotykana. Ten etap jest przeprowadzany w kabinie lakierniczej.

2. Drugi etap: Obróbka piecowa, wygrzewanie długie.

Ten etap ma na celu pełne wygrzanie lakieru typu Basecoat. Wygrzewanie odbywa się w temperaturze od 50 do 65 stopni i w czasie 2 do 3 godzin.

3. Trzeci etap: Wysrebrzanie natryskowe przy użyciu agregatu CC Silver Pro-360.

To jeden z najważniejszych etapów. Rozcieńczone środki chemiczne wlewane są to agregatu. Proces przebiega w 5 krokach:

- napylanie aktywatora,

- płukanie aktywatora,

- wysrebrzanie,

- płukanie,

- osuszanie elementu.

W zależności od użycia rodzaju chemii z serii PRO-1 lub PRO-3 ten etap może być delikatnie modyfikowany. Wszelkie informacje są udzielane na szkoleniu. Całość etapu odbywa się bardzo szybko i trwa od kilkudziesięciu sekund do maxymalnie kilku minut. W tym etapie nie jest możliwe powstanie “zacieków”.

4. Czwarty etap: Nakładanie lakieru typu Chrome-Color.

Ten etap polega na zabiezpieczeniu powłoki czystego srebra specjalistycznym lakierem z filtrami UV. Nasz lakier typu Chrome-Color jest jedynym dedykowanym lakierem do srebra, który nie powoduje jego utleniania się, tak jak odbywa się to przy użyciu konwencjonalnych lakierów samochodowych.

5. Piąty etap: Obróbka piecowa, wygrzewanie krótkie.

Ten etap ma na celu wygrzanie nałożonego wczesniej lakieru typu Chrome-Color w temperaturze ok. 40 stopni Celsjusza przez czas 40-60 minut.

6. Szósty etap: Nakładanie lakierów powierzchniowych Topcoat STANDARD lub EXTREME.

To ostatni etap technologii chromowania natryskowego, w którym nakładany jest w kilku warstwach lakier typu Topcoat Standard lub Topcoat Extreme. Ma to na celu 100% zabezpieczenie elementu przed ingerencją wody, kwasów i wszelkiego rodzaju czynników atmosferycznych. Dzięki temu element wykazuje obojętność kwasowo-zasadową.

7. Siódmy etap: Obróbka piecowa, wygrzewanie krótkie.

Ostatni etap wygrzewania. Elementy z nałożonym Topcoatem wygrzewamy w temperaturze ok. 40 stopni Celsjusza w czasie 1 do 3 godzin.